人工智能视觉技术驱动智能制造升级

(引言)

随着“工业4.0”和“智能制造”成为全球制造业转型升级的核心问题,中国科技企业最近宣布基于计算机视觉金属外观缺陷识别系统和方法的突破性专利,创新技术不仅标志着我国工业质量检验领域进入人工智能深度应用的新阶段,而且为金属加工、汽车制造、航空航天等关键行业提供了降低成本、提高效率的解决方案,根据行业数据,传统的人工质量检验方法每年给制造业造成超过100亿的隐性损失,专利的实施可能会完全改变这种情况。

行业痛点:人工质量检验的“三重困境”

在当前制造业面临的核心挑战中,金属产品外观缺陷检测被公认为“技术堡垒”。以汽车零部件为例,识别单个零部件缺陷需要3-5分钟左右,人工检出率仅为78%,存在主观判断偏差。更严重的是:

- 质量追溯难:缺陷定位精度不足导致售后纠纷率上升

- 数据孤岛化:传统检测设备难以实现生产数据的全链路采集

- 人才断层:熟练质检员的培训周期长达5-8年,企业面临技术传承危机

以国际知名汽车制造商为例,表面缺陷造成的召回损失高达2.3亿美元,正在推动质量检验技术进入智能变革的窗口期。

技术突破:人工智能视觉系统的“三大核心优势”

通过三大技术创新,以城成科技研发专利(专利号:CN2023XXXXX)实现行业突破:

- 多光谱成像技术:突破传统单光源局限,采用可见光+红外复合成像,将缺陷识别精度提高到99.2%

- 构建动态缺陷库:基于工业大数据建立的缺陷特征图涵盖12类、200+细分缺陷类型

- 边缘计算部署:设备端人工智能芯片实现毫秒缺陷判断,检测效率比传统方案提高8倍

该技术已在某特钢企业进行测试,日处理量15万件,误检率控制在0.03%以内,相当于为单条生产线节省4名资深质检员。

场景延伸:从单一检测到生态结构建设

专利的工业化应用正在形成一个完整的技术生态:

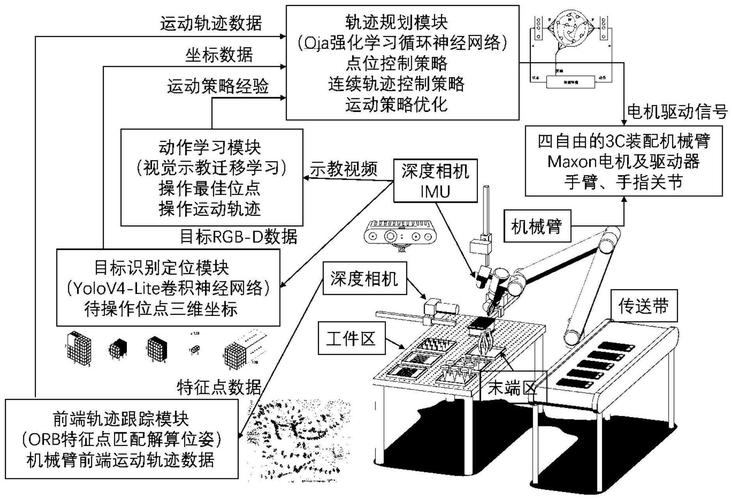

- 前端感知层:配备专利设备的智能相机网络

- 云端分析层:基于缺陷数据的工艺优化建议系统

- 移动端协同:区块链数据平台质量可追溯性

典型案例包括:

- 新能源汽车电池外壳检测:通过对孔洞、裂纹等缺陷的识别,良品率提高到99.95%

- 航空航天部件质量检验:满足AS9100标准要求的无损检测解决方案

- 3D金属打印缺陷预警预警:实时监测支撑结构表面质量

军工企业应用后反馈:“缺陷定位精度达到0.02mm,质量异常响应时间由48小时缩短至2小时。”

未来趋势:质检4.0时代三大变革方向

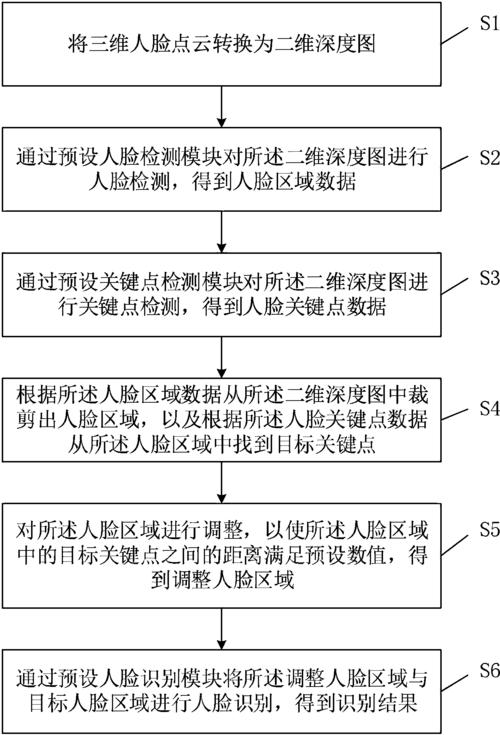

- 扩展检测维度:从二维表面检测到三维结构质量评估

- 深入挖掘数据价值:构建质量大数据平台,实现工艺优化和预测维护

- 人机协同升级:人工智能质检员和人工形成“双保险”质量防线

据麦肯锡预测,到2025年,全球工业质量检验人工智能市场规模将超过120亿$,正好是城市科技的专利布局。其技术路线与工业和信息化部《智能制造业发展规划》高度一致,为中国制造业的高质量发展注入了新的动力。

在“中国智能制造”走向全球价值链高端的过程中,城市科技等创新企业正在用核心技术解决行业痛点。随着人工智能视觉技术的不断迭代,质量检验领域将加快从“经验驱动”向“数据驱动”的范式转变,这不仅是技术升级,也是中国制造业参与全球竞争的关键筹码。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...